Hele verden roper på flere mikrobrikker – til biler, datamaskiner, spillkonsoller, telefoner og alt mulig annet.

Den globale mangelen på brikker er blitt utløst av en rekke sammenfall, en slags perfekt storm utløst av koronapandemien, da fabrikker stengte og forsyningskjeder stoppet samtidig som etterspørselen eksploderte.

Men det er ikke så enkelt å skalere produksjonen av mikrobrikker. Et godt eksempel er den store, tyske underleverandøren til bilindustrien, Bosch, som denne uken åpnet en ny halvlederfabrikk i Dresden, byen som er kjent som Silicon Saxony, det vil si det tyske motstykket til Silicon Valley.

Som Digi.no skrev fra åpningen, sa Bosch-sjef Volkmar Denner at verdensmarkedet tyder på 11 prosent vekst i år, til 400 milliarder euro. Fabrikken i Dresden startes opp seks måneder før planen.

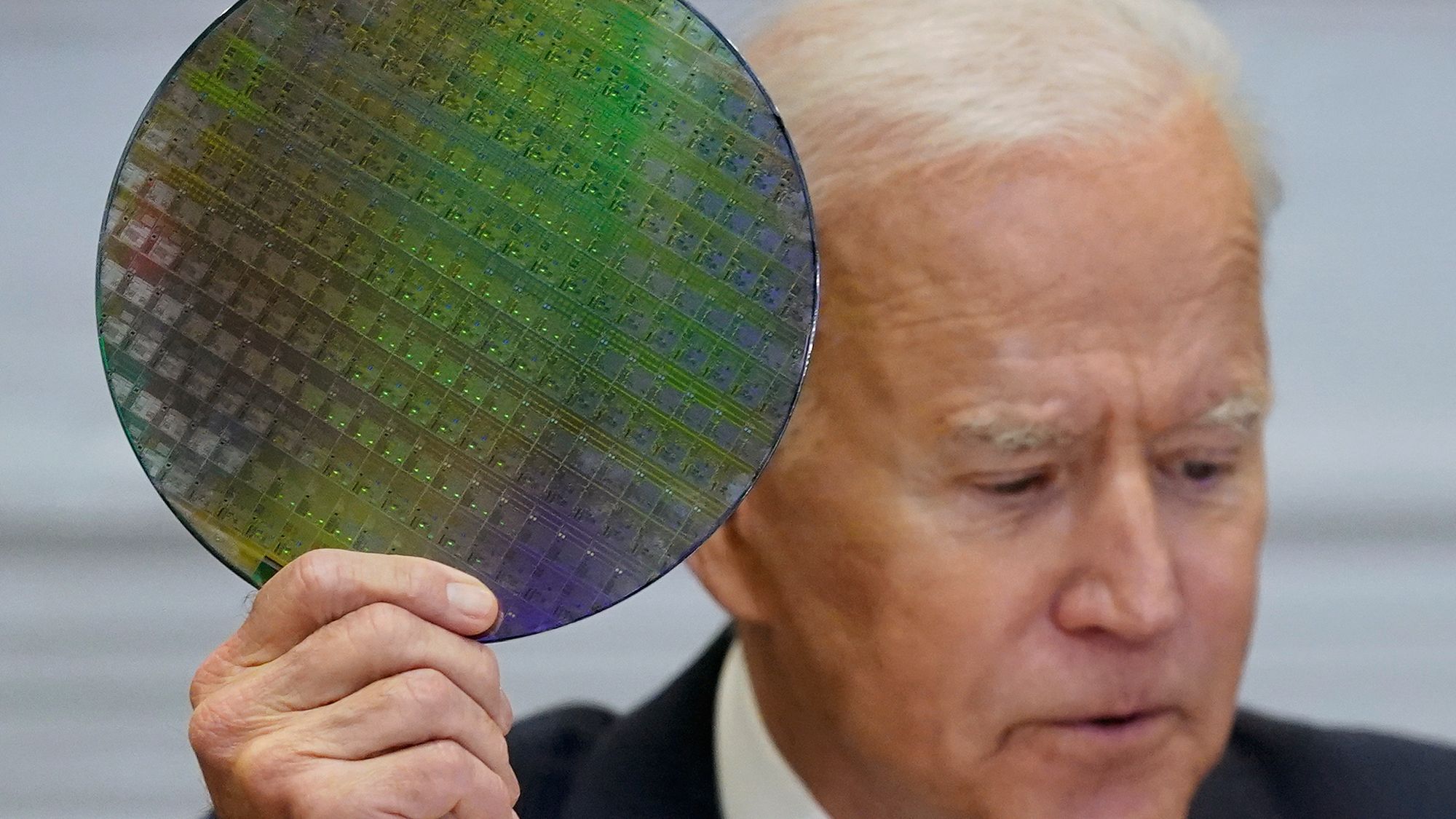

Her skal det fremover produseres mikrobrikker på 300 mm wafere (silisiumskiver), og de vil først og fremst vil bli brukt i bilindustrien. Fabrikken, som har vært under bygging siden 2018, har kostet Bosch rundt ti milliarder norske kroner, hvorav i underkant av halvannen milliard er tysk statsstøtte.

Skrøt av samarbeid

Det er ikke hver dag denne typen fabrikker åpnes i Europa, og med på åpningen var både Tysklands forbundskansler Angela Merkel og visepresident i EU-kommisjonen Margrethe Vestager.

– Den nyeste teknologien i Boschs nye halvlederfabrikk i Dresden viser hvilke fremragende resultater som kan oppnås når industri og offentlig sektor samarbeider. Halvledere vil bidra til utvikling av næringer som transport, produksjon, ren energi og helsetjenester – der Europa utmerker seg. Det vil bidra til å styrke Europas konkurranseevne som en vugge for banebrytende innovasjoner, sa Vestager.

På en svært detaljert virtuell omvisning kan du få en følelse av hvordan produksjonen er bygget opp ved å klikke på de enkelte prosessene i fabrikken og på den måten se hvordan de rå silisiumskivene blir til små, integrerte kretsløp med millioner av transistorer.

Og hvis du har VR-briller, kan du få en 360-gradersfølelse av fabrikken her:

Ekstreme renrom

At det tar lang tid og krever store investeringer å bygge opp brikkeproduksjon, skyldes delvis at produksjonen må være nesten helt automatisert. En av de største fiendene i brikkeproduksjon er nemlig eksterne partikler fra mennesker, som hud og hår. Selve produksjonen foregår derfor primært i renrom klasse 1. Den nye fabrikken i Dresden har 72.000 kvadratmeter med renrom.

– Renhet er kanskje den viktigste forutsetningen for å kunne produsere mikrobrikker. Partikler fra mennesker og maskiner kan legge seg på wafer-skivene og gi urenheter som fører til feil. Vi vet at mennesker er en stor kilde til partikler, så vi prøver å begrense antall ansatte i produksjonsmiljøene, sier Helmut Wurzer, produksjonsdirektør for den nye brikkefabrikken.

Akkurat nå jobber det 250 ansatte der, og antallet ventes å vokse til 700 de neste årene.

700 prosesser pr. brikke

Transportsystemet, som er integrert i taket, flytter silisiumskivene mellom de forskjellige arbeidsstasjonene, mens roboter håndterer materialet inne i maskinene. På veien fra rå silisiumskiver til ferdige brikker må materialet gjennom 250 forskjellige individuelle bearbeidelser. Legg så til et stort antall tester og håndteringsprosesser, så er vi oppe i omtrent 700 forskjellige prosesser fordelt på opp til 14 uker, som er den tiden det tar å produsere en mikrobrikke på fabrikken i Dresden.

– Omtrent hver tredje prosess handler om testing og måling for å sikre at alt er i orden. Selv små uregelmessigheter kan ødelegge store mengder brikker, så det handler om å finne feil i sanntid, sier Würzer.

Vedlikehold uten fysisk kontakt

En annen måte de unngår forurensning på, er ved å kutte fabrikken horisontalt på midten. Renrommene ligger i første etasje, og like under dem er det bygd et gigantisk teknisk rom, en såkalt sub-fabrikk.

Her kan alle maskiner styres og vedlikeholdes uten å komme i fysisk kontakt med selve produksjonen over. Det er tilsammen 11.000 forbindelser mellom renrommet og det tekniske rommet i kjelleren, og hvis en leverandør trenger å komme veldig tett på en maskin i renromfasilitetene, gjøres det med smartbriller og augmented reality via en av Boschs egne ansatte som er i renrommet.

Trenger mesteparten selv

De nye mikrobrikkene brukes blant annet til kraftelektronikk eller som applikasjonsspesifikke integrerte kretser (ASICs), for eksempel til ABS-bremser, EPS, kollisjonsputer eller infotainmentsystemer, samt til MEMS-sensorer i forbrukerelektronikk. De første brikkene blir levert til noen av Boschs elektroverktøy om tre måneder, og om et halvt år vil de første brikkene være klare for bilindustrien.

Akkurat hvor mange brikker Bosch forventer å produsere årlig ved fabrikken, er ukjent.

– Størrelsen på brikker pr. wafer varierer mye, så det er vanskelig å sette et nøyaktig tall. Dresden-fabrikken har 70.000 kvadratmeter renrom, som er en dobling sammenlignet med vår eksisterende brikkefabrikk i Reutlingen, sier Volkmar Denner, som er administrrende direktør i Bosch.

Flertallet skal imidlertid brukes i Boschs egne produkter, mens en mindre del skal selges videre til andre produsenter.

Derfor sliter bilbransjen mye mer enn mobilbransjen med brikkemangelen

Taiwan er fremdeles ledende

Når de store silisium-waferne kommer inn på fabrikken, er de 300 millimeter i diameter og bare 60 mikrometer tykke.

På fabrikken kan Bosch produsere brikker mellom 90 nanometer (nm) og ned til 12 nm-noder. En nanometer er en milliarddels meter, men nanometerskalaen gir her først og fremst en indikasjon på hvilken type teknologi som brukes i den litografiske prosessen og angir ikke som sådan de fysiske dimensjonene til transistorene i kretsen.

Til sammenligning har verdens største og mest avanserte brikkeprodusent, TSMC i Taiwan, i dag 5 nm produksjonsprosesser, og de jobber for å komme ned til 3 nm. Den nye Bosch-fabrikken er altså langt fra den mest avanserte, men det er fordi bilindustrien ikke krever verken de kraftigste eller minste mikrobikkene på markedet.

I kjølvannet av den enorme mangelen på mikrobrikker har både USAs president Joe Biden og EU-kommisjonen kunngjort at de vil investere store summer i å oppruste den amerikanske og europeiske brikkeindustrien, slik at man ikke er avhengig av Taiwan og Sør-Korea ved store, fremtidige kriser. Spesielt vil EU øke den europeiske brikkeproduksjonen slik at 20 prosent av den globale produksjonen vil være europeisk innen 2030. Det er dobbelt så mye som i dag.

Denne artikkelen ble først publisert på Ingeniøren.

Silisium er blitt den nye oljen